Завод по производству полистиролбетона до 30 м3 в смену

|

Стоимость: 763 030 рублей.Гарантия 1 год.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Смеситель с героторным насосом МПТС 4-8 |

|

|

|

Система дозирования компонентов Для МПТС 5-1 |

|

|

|

|

|

|

|

|

Сушка конвейер предназначена для сушки вспененных гранул полистирола. Сушка конвейер для полистирола стабилизирует гранулы, перед транспортировкой. |  |

|

|

Дробление отходов пенополистирола для дальнейшего использования гранул. Производительность: до 10 м3/час Мощность: 11 кВт 380В |

|

|

|

Пила ленточная МЛП - 10 - предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки. Для заливки массива используется стандартные формы для блоков с убранными перегородками либо специальные формы для массивов. Толщину блока задает оператор, высота и длинна зависит от формы массива. Технология распиловки массива на блоки позволяет сократить расходы на производство уменьшением количества персонала, не требует замены форм на действующих производствах, помогает добиться высокой точности размеров блоков и качества их поверхности. Максимальный размер блока: 400мм х 400мм х 600мм Мощность: 1.5 кВт 380В Перемещение пилы: ручной Производительность: 10 м3/час Регулировка размера от 50 до 400 мм. |

|

|

Автоматизированный многофункциональный распиловочный комплекс - МРК по запросу |

Автоматизированный многофункциональный распиловочный комплекс - МРК - предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки или панели. Комплекс состоит из двух независимых установок предназначенных для вертикального и горизонтального распиливания массивов полистиролбетона на блоки любых размеров. Работает в ручном или автоматическим режиме. Распиливание можно проводить на любой стадии набора прочности. Производительность комплекса составляет до 70 м3 за 8 часовую смену. |

|

требуется расчёт |

Система пневмотранспорта может быть выполнена из оцинкованных или пластиковых труб. Стоимость рассчитывается после согласования плана производственного помещения и плана расстановки оборудования. Возможно самостоятельное изготовление. |

|

|

|

Распылитель смазки профессиональный высочайшего качества, используются для нанесения на поверхность форм формовочного масла, а также для разбрызгивания на готовые бетонные поверхности пропиток для ухода за бетоном. |

|

|

|

Стандартные размеры:

Изготовление форм по размерам заказчика |

|

|

|

Объем формы: 0,43 м3 Изготовление форм по размерам заказчика Варианты исполнения (размер блока):

|

|

|

Формы для перегородок паз-гребень |

Объем формы: 0,2 м3 Изготовление форм по размерам заказчика |

|

|

|

Высокоточная металлическая форма для плит покрытия и перекрытия из полистиролбетона или других легких бетонов. В форме возможно изготовления плит перекрытия шириной 3000, 3600, 4200, 4800, 5100, 5400, 6000 и 6300 мм. Длиной от 3000 до 6300 мм с шагом в 0.1 м. Толщина плит 300 мм. |

|

|

|

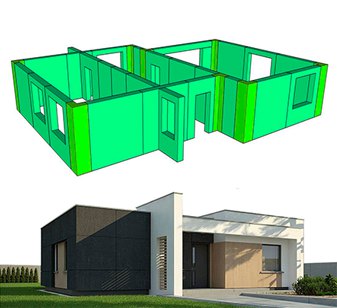

Комплекты форм для строительства домов из полистиролбетонных панелей (Крупноблочное строительство). Панели паз-гребень идеально стыкуются, предотвращают холодные швы и промерзание. Панельное строительство из полистиролбетона позволяет возводить дома за 2-3 дня в любых погодных условиях. Уменьшение теплопотерь дома за счет сокращения количества швов. (по сравнению с кладкой из стандартных блоков). |

|

- Высота не менее 5 метров (при использовании бункеров хранение ПВГ)

- Температура +15 – 20 С

- Приточно-вытяжная вентиляция

- Площадь 200 – 300 м2

- Грузоподъемные механизмы

- Установленная мощность оборудования – 45 кВт 380в

- Расход воды 4 - 5 т/смена

- Расход цемента 10-13 т/смена

- Несгораемая перегородка между участком вспенивания и приготовления полистиролбетона

- 6 – 8 рабочих

Технологический процесс производства полистиролбетонной смеси.

В предвспенивателе ПНД 504 из сырья полистирола вспенивающегося суспензионного в среде пара от источника пара парогенератора ПГЭС-30 происходит расширения сырья полистирола с последующей разгрузкой в пневмонасос ПН-15 и транспортировкой вспененного полистирола в бункера 1 вспенивания. После окончания цикла первого вспенивания (6-8 часов) готовая продукция насосом ПН-15 транспортируется в предвспениватель на повторное вспенивания с последующей транспортировкой в бункера вторичного вспенивания.

Приготовления полистиролбетонной смеси и изготовления блоков.

При использовании системы дозирования компонентов в смеситель по команде оператора загружаются компоненты:

- шнеком подается заданная доза цемента

- разгружается доза вспененных гранул полистирола

- насосом подается требуемое количество воды

- СДО загружается ручным способом

После приготовления смеси, по команде оператора происходит разгрузка в приемный бункер насоса и готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.

Без системы дозирования компонентов в смеситель в ручную загружаются компоненты: цемент, вода, полистирол и СДО.

После приготовления смеси, в ручную оператор смесителя открывает люк и смесь попадает в насос. Готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.